主要成分:

我公司生产的高炉出铁沟铝碳化硅碳质喷补料采用优质的致密刚玉、棕刚玉、铝矾土、碳化硅及碳素材料为主要原材料,添加多种有机和无机结合剂及外加剂配制而成。

主要特点:

主出铁沟内衬在使用过程中并不是全部均匀地受到侵蚀,到使用后期,会产生局部的不同程度的损坏、剥落、龟裂等。特别是在贮铁式主出铁沟中,受到从出铁口倾注出的铁水的直接撞击,使该部位的内衬侵蚀深度可达到200mm以上,使铁水滞留,导致出铁沟底部内衬损坏殆尽。或者是沟帮局部出现过深的坑洞或过宽的裂缝。这时的主出铁沟内衬因局部损坏不能继续使用,若此时停止出铁重新下模具浇注,会浪费未损坏的浇注料,而且会给钢铁企业造成不必要的经济损失。我公司研制的铁沟喷补料可以对局部损坏的主出铁沟进行热态喷补,可以使出铁沟在短时间的喷补作业后就进行下一次的出铁操作,从而可以提高主出铁沟的使用寿命,降低其维护成本,同时减少因主出铁沟维修时间过长或过于频繁而给钢铁企业造成的经济损失。此方法也可作为主铁沟抢修的解决方案。

本产品和施工方法具有如下优点:

1. 产品性能优越:我公司研制的高炉出铁沟喷补料具有附着率高、粘结力强、耐侵蚀、耐冲刷、热震稳定性好等特点。

2. 科学配比:本喷补料采用与铁沟浇注料相似配方,因此二者的热膨胀特性相近,可防止二者因热膨胀系数不同造成的剥落现象。而且具有与铁沟浇注料相似的化学特性,可避免材料在高温下发生反应生成低熔相。

3. 施工速度快:对16m左右长的主出铁沟沟底凹槽和沟帮裂缝维修,使用4到5吨左右喷补料,喷补层厚约200mm,用1到2个小时即可完成。

4. 施工质量高:通过喷补设备可以很方便和精确地控制供料速度、加水量、风压,从而使喷补料可以稳定喷出,反弹率较低,同时又能迅速硬化,最终形成均匀、致密且具有一定厚度的喷涂层。

5. 易施工:与下模具套浇相比,喷补法只需要约五分之一的人工,节省劳动力,而且由于不需要下模具,施工更加快捷、方便和安全。

6.经济效益高:与套浇相比,由于只需要进行局部喷补,不需要整段修补,所以可以节省单次耐火材料用量,从而节省成本。同时由于施工时间短,可以减少钢厂因停沟造成的经济损失,提高其经济效益。

产品参数:

|

项目 |

XPGP |

|

|

化学成分(%) |

Al |

70~75 |

|

SiC |

12~15 |

|

|

体积密度(g/cm3) |

110℃×24h |

2.8~2.9 |

|

1450℃×3h |

2.75~2.85 |

|

|

耐压强度(MPa) |

110℃×24h |

35~40 |

|

1450℃×3h |

50~60 |

|

|

抗折强度(MPa) |

110℃×24h |

5.0~6.0 |

|

1450℃×3h |

8.0~9.0 |

|

|

热态抗折强度/ MPa |

1450℃×2h |

>3 |

|

烧后线变化率(%) |

1450℃×3h |

+ (0.1~0.2) |

|

使用部位 |

主沟、摆动 |

|

目前对出铁沟内衬实施喷补有两种形式:

(1) 全面喷补法。

对主要的易损坏部位,采取有计划的预防性全面喷补,以取得均衡的损坏。在这种情况下,应注意调整出铁沟的使用周期。或者是主出铁钩出现多处或大面积损坏,可进行全面喷补。全面喷补法的喷补料使用量大,出铁沟内衬的使用寿命可以得到大幅度提高,又可大大缩短喷补时间,减轻作业强度。

(2) 局部喷补法。

当主出铁沟内衬的渣线、铁线等处因龟裂、剥落、侵蚀等原因形成局部损坏后,对这些部位实施喷补维修,采用局部喷补法。这种方法可以用较少量的喷补料进行维修,使得出铁沟内衬的整体损耗达到均衡,它还能够调整出铁沟的使用周期,可大幅度地提高其使用寿命,又能降低耐火材料单位消耗量及减少单位成本。

另外,热喷补还可对出铁沟内衬出现的局部龟裂、剥落等进行应急性喷补维修,以防止因这些损坏而引起泄铁事故。

总之,可以依据出铁沟内衬的损坏情况以及所具备的施工条件,选择不同形式的喷补措施。

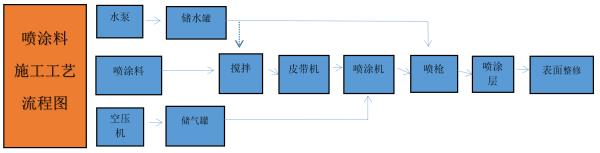

铁沟热态喷补主要施工流程:

1. 堵铁口,然后把主沟残铁尽快放出,放完之后就可以立即对残铁口进行重新堵口。

2. 残铁放完,立即洒水降低主沟温度,然后用挖机简单清理主沟两侧及底部渣子,清理完毕后用空气压缩管吹干净主铁沟两侧和底部浮渣

3. 用事先准备好的喷补机开始进行喷补,利用高压喷枪将喷补料与水的混合料喷至受损部位,喷补时从受损部位一端到另一端来回反复进行喷补直至厚度达到15-20公分,侵蚀严重的地方可根据具体情况而定,一般喷补需用3-5吨喷补料,时间1个小时左右。

4. 喷补完成之后,20-30分钟即可出铁,若有喷补过厚的部位可以放点木材进行烘烤。